激光切割加工厂为什么要做表面处理

激光切割加工厂为什么要做表面处理

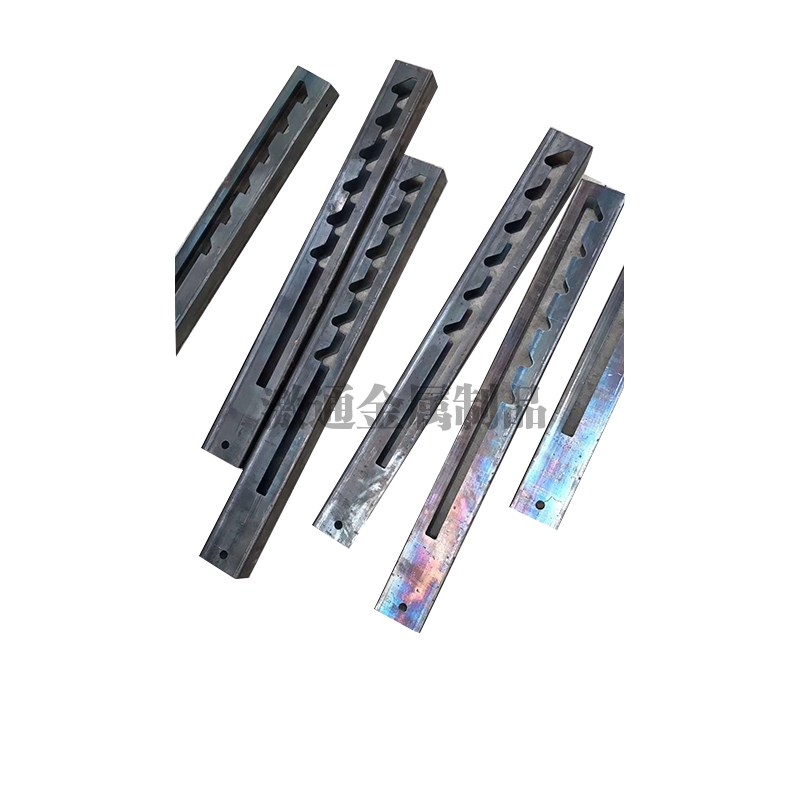

激光切割作为一种高精度、高效率的现代加工技术,已广泛应用于金属加工领域。然而,许多人对激光切割后为何还需要进行表面处理存在疑问。本文将详细探讨激光切割加工厂进行表面处理的多重原因及其重要性。

一、激光切割后的表面特性

激光切割过程中,高能量密度的激光束使材料瞬间熔化或汽化,同时辅助气体(如氧气、氮气)吹走熔融物质形成切口。这一过程会在切割边缘留下一些特有的表面特征:

1. 氧化层形成:使用氧气作为辅助气体时,切割边缘会形成一层氧化层,厚度可达0.01-0.05mm

2. 热影响区:激光高温会导致切割边缘材料微观结构发生变化,形成热影响区

3. 熔渣残留:切割过程中产生的熔融金属可能重新凝固附着在切口下方

4. 表面粗糙度变化:切割参数不同会导致表面粗糙度差异明显

这些特性直接影响产品的使用性能和外观质量,因此需要通过表面处理进行改善。

二、表面处理的主要目的

1. 提高产品耐腐蚀性能

激光切割后的金属表面,特别是使用氧气切割时形成的氧化层,实际上是一种不稳定的腐蚀起始点。氧化铁层多孔且易吸湿,会加速基体金属的电化学腐蚀过程。通过表面处理可以:

- 去除不稳定氧化层

- 形成致密保护膜(如磷化、钝化)

- 提高表面涂层附着力(为后续喷漆、喷塑做准备)

2. 改善产品外观质量

激光切割边缘常存在以下影响外观的问题:

- 氧化变色(黄色、蓝色等热变色)

- 切割纹路明显

- 微小毛刺和熔渣

- 表面不平整

通过抛光、喷砂等处理可显著提升产品外观档次,满足高端客户需求。

![]()

3. 确保尺寸精度和装配性能

激光切割后可能存在的表面问题会影响装配:

- 微小毛刺导致配合尺寸偏差

- 熔渣造成装配干涉

- 热变形影响平面度

去毛刺、校平等处理可确保产品达到图纸要求的尺寸公差。

4. 为后续加工做准备

许多激光切割件需要进一步加工:

- 焊接:清洁表面可提高焊接质量

- 涂装:处理后的表面涂层附着力更强

- 电镀:需要彻底去除氧化层

- 粘接:表面清洁度影响粘接强度

5. 消除内应力和改善机械性能

激光切割的热影响区可能存在:

- 材料硬化或软化

- 残余应力集中

- 微观裂纹风险

通过适当的热处理或机械处理可以改善这些性能缺陷。

三、常用的表面处理方法

激光切割加工厂根据材料和要求选择不同的表面处理工艺:

1. 机械处理法

- 喷砂处理:使用压缩空气带动磨料冲击表面,可去除氧化层、毛刺,同时获得均匀的亚光表面

- 抛光处理:机械抛光或电解抛光,可获得镜面效果

- 振动研磨:适合小零件批量去毛刺和倒圆角

2. 化学处理法

- 酸洗钝化:不锈钢常用,去除氧化层同时形成钝化膜

- 磷化处理:钢铁材料表面形成磷酸盐保护层

- 阳极氧化:铝合金表面处理工艺

3. 热处理法

- 去应力退火:消除切割热影响区残余应力

- 时效处理:调整材料机械性能

4. 涂层处理

- 电镀:镀锌、镀铬等

- 喷涂:喷漆、喷塑

- 热浸镀:热镀锌等

四、不同材料的表面处理要点

1. 碳钢和不锈钢

- 碳钢:重点去除氧化皮,防止生锈,常用喷砂、酸洗、磷化

- 不锈钢:保持耐蚀性,需专业钝化处理,避免铁污染

2. 铝合金

- 及时处理切割面,防止自然氧化

- 常用化学抛光或阳极氧化

- 注意避免与钢铁工具交叉污染

3. 铜及铜合金

- 激光切割后氧化严重

- 需要专用铜酸洗液

- 可进行钝化或镀层处理

五、表面处理的质量控制

激光切割加工厂实施表面处理时需注意:

1. 工艺参数控制:时间、温度、浓度等关键参数需严格监控

2. 外观检验:颜色、光泽、均匀性等目视检查

3. 性能测试:

- 耐腐蚀测试(盐雾试验)

- 涂层附着力测试

- 表面粗糙度测量

4. 环保要求:废水、废气处理达标

六、表面处理的经济效益分析

虽然表面处理增加了成本,但带来的价值更大:

1. 产品附加值提高,售价可提升20-50%

2. 使用寿命延长,减少售后问题

3. 满足高端客户需求,拓展市场

4. 避免因表面问题导致的退货索赔

七、未来发展趋势

1. 环保型表面处理技术研发

2. 自动化、智能化表面处理生产线

3. 复合处理工艺开发(如激光清洗+纳米涂层)

4. 在线检测技术应用

结语

表面处理是激光切割加工不可或缺的后道工序,它不仅是简单的"美容"过程,更是提升产品性能、延长使用寿命、增加产品价值的关键环节。随着制造业对产品质量要求的不断提高,表面处理技术将在激光加工领域发挥越来越重要的作用。明智的激光切割加工厂应当重视表面处理工艺的研发和投入,将其作为核心竞争力之一。

最近浏览:

相关新闻

- 激光切割加工与传统切割方式相比... 2023-11-21

- 宁波激光切割加工技术发展现状分析 2024-04-16

- 激光切割加工厂为什么要做表面处理 2025-08-12

- 激光切割加工适用于哪些材料? 2024-08-13

- 聊聊激光切割加工会产生哪些危害? 2024-03-13

- 激光切割加工的优缺点是什么? 2024-02-07

- 宁波激光切割加工的灵活性和多样... 2023-10-28

- 激光切割加工厂家在工业生产中的... 2024-09-18

- 激光切割加工为什么需要专业团队 2025-09-25

- 宁波激光切割加工对环境的污染程... 2024-01-31

联系人:陈总

电话:13967818606(微信同步)

地址:浙江省宁波市北仑区小港街道钟家桥